『クランプの難しい加工・試作・モデル加工を樹脂を使いワークを固定』

| データー名 複雑な形状のクランプ (御社でしたらどの様に加工しますか、今回3工程で加工) |

|

| 概要 下記No1とNo2のワークは外形形状が複雑で、尚且つ両面からの掘り込みが有り残り板厚は max2.25 min1.0と薄くなる。そのために通常のクランプ方法では製品をクランプすることが難しい。そこでこのワークは樹脂で固定して加工を行っている。 |

|

| キーワド ビビリ・クランプ・クランプ歪 | |

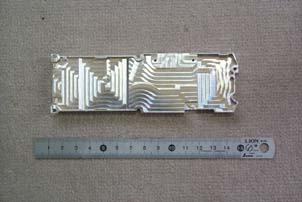

| クランプの難しいワーク No1 | |

裏と表  素材寸法 110×200×16の板より削り出し。 |

|

| 製品仕上がり寸法 縦70×横162×厚さMAX12.5MIN1.0(リブ寸法 幅2×厚さ1.25×長さ36) 材質A5052 |

|

| クランプの難しいワーク No2 | |

裏と表  素材寸法 70×160×10の板より削り出し。 |

|

| 製品仕上がり寸法 縦43.3×横136.2×厚さMAX8.5(リブ厚さMIN 0.75) 材質A5052 |

|

| 結果 クランプ歪・加工歪・びびりも無く完成。 |

|

| 解説 No1・2共バイス作業で3工程です。(手仕上げ等は行っていない) 写真では判りづらいですが、外形形状が複雑で表面裏面からの掘り込みがあるためバイス・クランプでは思うようにはクランプ出来ない。 このような時良く使う方法としてペル・ウレタン樹脂でワークを固定している。 工程としては 1)素材板より表面の掘り込みの加工(機械加工) 2)表面の掘り込みに樹脂を流し込む(手作業) 3)樹脂を流し込んだ面の基準面加工(機械加工) 4)裏面からの加工及び切断(機械加工) |

|

|

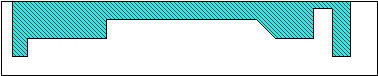

第一工程 表面の掘り込み。 |

|

ペル・ウレタン樹脂の注入 (取り外しを楽にする為にナイロン・デルリン等を入れておくと便利)。 |

|

第二工程 ペル・ウレタン樹脂部の基準面切削。 (第一工程で加工歪があるときは、真空チャックを使う) |

|

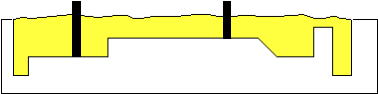

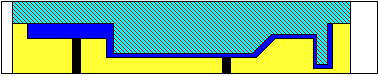

第三工程 裏面の掘り込みと切断(青い部分がワーク)。 (第二工程で真空チャックを使ったときは、この工程も真空チャックを使う) |

| 取り外し ナイロン・デルリン等がある時はネジを立て引き抜いてエアーブローをする、外れ難い時はお湯に入れると外れ易くなる。 |

|

| 長所 ・この方法はワークの形状のあるがままに固定出来る利点がある。 ・高価なジグが要らない。 ・切削時にビビリが無く寸法精度・面精度が向上する。 短所 ・量産性が悪い。 その他 ・真空チャックと併用すると、又面白い効果が出る。 |

|

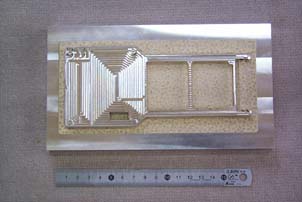

薄茶色の部分がペル・ウレタン樹脂、樹脂の中の複数の点は成形チップ 3枚目の写真の黒い点は取り外し用のエアーブローの為の穴です。 |

|

使用したペル・ウレタン樹脂と成形チップ

ペル・ウレタン樹脂は日本ペルノックス(株)のMU-986を使用。 成形チップはペル・ウレタン樹脂の収縮を悪くする為、混入させている。 |

|

| その他加工サンプルdata | |

| 作業のポイント MU-986の硬化時間は30分(カタログでは10分20分30分の物が有り)の物を使用していますが、硬化には1時間程掛かっている。(硬化時に発熱が出ますが冷えれば加工出来る) 取り外しにエアーブローでも取れますが、プラハンで叩ける様にして置くと便利です。 |

|

| ペル・ウレタンではないですがこんな物も有ります。 常温で固体、熱が加わると粘土、まだ実績は有りませんが参考にして下さい。 (自由樹脂) |

|